在工业界,企业对产品从诞生到消亡的全过程管理极为看重。随着工业数字孪生技术的问世,远程操作、设备健康状况的监控与维护工作有了新的手段,这也使得它受到了广泛的瞩目。

数字孪生内核

数字孪生技术依托人工智能、软件分析和机器学习的数据整合,打造了数字化的虚拟模型。以计算为例,数据与信息的融合是推动数字孪生技术发展的核心。这种融合让信息从原始传感器数据中提炼出更深入的见解。研究显示,通过高效数据融合的数字孪生模型,对物体变化信息的捕捉精度可提升至30%。

数字孪生技术通过建模与分析相结合,能打造出针对特定目标的模型。例如,飞机的关键部件模型就可以利用这一技术进行精确构建。运用物理原理的模型以及数据驱动的分析,数字孪生能够精确地呈现资产运行状态。这对于展现物理双胞胎在预警和异常检测方面的作用非常有利。

预测性维护支持

数字孪生技术被视为预测性维护的关键。为了提高预测的准确性,必须依赖物联网传感器进行数据的不断收集,然后运用机器学习和算法对数据进行处理。以某汽车制造商为例,他们运用数字孪生技术进行设备维护预测,通过传感器收集设备信息,经过算法分析,设备的故障预警能力已显著提升至80%。

它通过向制造环节的关键设备提供预测性辅助,来制定行动计划。企业利用数字孪生的预测数据,能预先安排维修,储备所需备件,缩短设备停机时长,提升生产效能。

性能优化力量

数字孪生技术帮助我们确定最佳参数和操作手段,从而提高关键性能指标,并预测未来趋势。在化工行业,通过数字孪生技术模拟不同参数下的生产流程,我们可以挑选出最理想的参数搭配。这样做不仅能将产品质量的稳定性提高20%,还能将成本削减15%。

数字孪生技术可帮助企业评估不同操作策略的实际效果,从而改善生产流程,提高资源使用效率,最终使企业在激烈的市场竞争中占据有利位置。

多系统应用挑战

众多系统里,涉及产品生命周期管理、制造执行和运营管理等领域,数字孪生模型的一致性和更新问题尤为明显。当工艺计划与制造执行系统融合时,我们得依靠云端的数字孪生模型来制作出符合工艺设计的具体工作指导。然而,若模型更新不够及时,生产的准确性便会遭受影响。

不同系统对数字孪生模型的需求各不相同,所需的数据格式也有所区别。要确保不同系统中的模型保持一致,这无疑是一项极具挑战性的任务。在推广数字孪生技术的过程中,企业需寻求切实有效的解决策略来应对这些难题。

多领域的促进因素

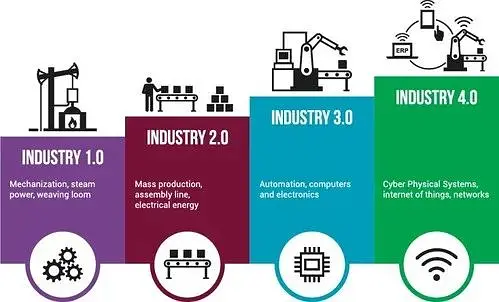

数字孪生技术在各行各业中广泛运用,网络技术确保了数据传递的迅速,云计算与边缘计算赋予了强大的数据处理能力,机器学习助力数字孪生模型持续优化,传感器构成了数据搜集的根本。以智能工厂为例,5G网络的高速与低延迟特性,让数字孪生系统能够即时获取设备信息,并实现远程操作。

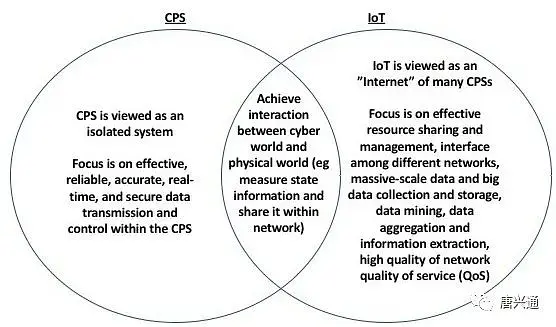

人工智能领域,数字孪生技术采用动态贝叶斯法进行初始化,能够跟踪并记录随时间发展的变化轨迹和结构调整。在物联网应用中,物理软件模型通过传感器数据收集状态信息,人工智能技术则进一步增强了数字孪生的功能。

产品全周期价值

产品虚拟模型能制作出电子版的商品副本,且与实际商品同步更新。比如,正在使用的商品会被实时跟踪,其电子副本会持续记录使用数据。某家电公司应用产品数字孪生技术,实时监测商品运行数据,并据此优化产品设计。最终,新产品的故障率下降了10%。

虚拟模型可以衡量MRO策略的成效和优势。数字孪生技术能将实际与预测的产品表现进行对比,找出潜在问题。这样做能增加产品的使用年限,提升维修工作的效率,减少维修的开支。而且,它还能确保生产和各个阶段都能得到实时的监督。

在职场里,你是否遇到过数字孪生技术带来的挑战?欢迎各位在评论区分享你们的经历。别忘了点赞并转发这篇文章。